مواد معدنی آهن که ارزشی صنعتی دارند، شامل مگنتیت، هماتیت، لیمونیت و سیدریت میشوند. فرآیند استخراج سنگ آهن اصولاً شامل مراحل خرد کردن، جداسازی گرانشی و جداسازی مغناطیسی است.

فرآیند استخراج سنگ آهن

فرآیند غنیسازی سنگ آهن اغلب شامل مراحل خرد کردن، غربالگری، آسیابکردن، بهرهبرداری، آبگیری و مراحل دیگر است. هدف اصلی از غنیسازی سنگ آهن، جداسازی مواد معدنی از مواد غیرمفید (گنگ) است تا اجزا مفرد معدنی جدا شده و برای مراحل بعدی آماده شوند.

۱. مگنتیت: ماده معدنی اصلی آهن در مگنتیت تتروکسید آهن (Fe3O4) است. مگنتیت بیش از ۸۵ درصد سنگ آهن را تشکیل میدهد و ویژگی مهم آن مغناطیسی قوی است. بنابراین، جداسازی مغناطیسی، روش اصلی برای جداسازی مگنتیت است.

۲. ایلمنیت: ایلمنیت کانی سیاه و سفید یا خاکستری با خصوصیت مغناطیسی ضعیف است. روش معمول بهینهسازی برای ایلمنیت شامل جداسازی گرانشی، جداسازی مغناطیسی قوی-شناورسازی و جداسازی گرانشی-جداسازی مغناطیسی قوی-جداسازی الکتریکی و حذف گوگرد قبل از جداسازی است.

۳. لیمونیت: لیمونیت یک نوع سنگ آهن نسوز با خصوصیت لجن آسان است. اکثر کارخانههای غنیسازی از فرآیند شستشوی جداسازی گرانشی استفاده میکنند. در این روش، ابتدا با استفاده از ماشین لباسشویی، ماشین لباسشویی فرورفتگی و سایر تجهیزات، سنگ معدن شسته میشود. سپس با استفاده از رسانههای سنگین، جیگ و سایر تجهیزات جداسازی گرانشی، مواد معدنی مرتب میشوند.

۴. سیدریت: سیدریت کانی کربناتهای با عیار آهن کم است. روشهای معمول بهینهسازی برای جداسازی سیدریت شامل جداسازی گرانشی و جداسازی مغناطیسی قوی است.

این فرآیندها جهت استخراج آهن از معدنها بسیار اهمیت دارند و با توجه به ترکیب و ویژگیهای معدن، انواع مختلفی از روشها برای بهینهسازی مورد استفاده قرار میگیرند.

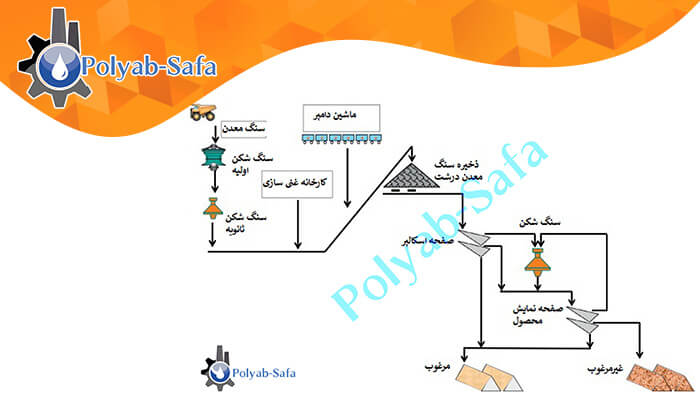

طراحی جریان آزاد استخراج

۱. سنگ معدن خام توسط کامیون کمپرسی به قیف و فیدر ارتعاشی تغذیه میشود. فیدر ارتعاشی با تغذیه یکنواخت، سنگها را به سنگشکن فکی ارسال میکند که آنها را تا اندازهی کمتر از ۲۰۰ میلیمتر خرد میکند.

۲. خروجی سنگشکن فکی از طریق نوار نقاله به سطل انتقال منتقل میشود و فیدر ارتعاشی الکترومغناطیسی زیر آن نصب میشود. مواد با اندازهی کمتر از ۲۰۰ میلیمتر به اولین سنگشکن مخروطی درشت منتقل میشوند و سپس به اندازهی کمتر از ۱۰۰ میلیمتر خرد میشوند.

۳. خروجی سنگشکن مخروطی از طریق نوار نقاله به دو صفحه ارتعاشی اول و دوم منتقل میشود. در این مراحل، مواد با اندازهی بیشتر از ۲۰ میلیمتر الک شده و به دو سنگشکن مخروطی کوچکتر برای خرد کردن مجدد منتقل میشوند. مواد با اندازهی کمتر از ۵ میلیمتر به جداکنندههای مغناطیسی ارسال میشوند.

۴. مواد با اندازهی ۵ تا ۲۰ میلیمتری زیر صفحه ارتعاشی اول و دوم از طریق نوار نقاله به چهار سنگشکن دو رول منتقل میشوند و تا اندازهی ۰ تا ۵ میلیمتر خرد میشوند. خروجی از سنگشکن رول دوگانه به دو صفحه ارتعاشی سوم و چهارم منتقل میشود. مواد با اندازهی بیشتر از ۵ میلیمتر الک شده و به سنگشکن دوگانه برای پردازش بیشتر بازمیگردند. موادی که با اندازهی کمتر از ۵ میلیمتر هستند، به جداکنندههای مغناطیسی ارسال میشوند.

۵. خروجی از جداکنندههای مغناطیسی اول و دوم به جداکنندهی مغناطیسی سوم منتقل میشود تا مواد آهنی جدا شوند. در نهایت، کنسانتره و باطله سنگ آهن به انبار منتقل میشوند.

برای خرید باکیفیت ترین دستگاه فیلترپرس همین حالا کلیک کنید

نقش فیلترپرس صفا در استخراج سنگ آهن

در طول فرآیند فرآوری سنگ معدن، سنگ معدن خرد شده و در تعلیقی از آب قرار میگیرد. سپس از طریق فرآیند فلوتاسیون، ذرات جامد از تعلیق جدا میشوند و کنسانترههای معدنی به دست میآیند. این کنسانترهها در مراحل بعدی از مواد فرعی معدن جدا میشوند. سپس کنسانتره غلیظ به فرآیند آبگیری تحت میگذرد.

با توجه به اندازهی ذرات سنگ معدن، فیلترپرسها به عنوان مرحله جداسازی ذرات جامد از مایع عمل میکنند. این دستگاهها به صورت فیلترپرس محفظهای یا فیلترپرس غشایی عمل میکنند. فیلترپرسها کنسانتره را به حداقل مقدار آب ممکن آبگیری میکنند. بهویژه فیلترپرسهای ممبران این ویژگی دارند که کیک فیلتر بهصورت اختیاری توسط فشار مکانیکی فشرده میشود. بعد از انجام فرآیند فیلتراسیون و شستشوی کیک فیلتر، این کیکها در یک فرآیند فشردهسازی نهایی آبگیری میشوند. با استفاده از فشاردهندههای مکانیکی، آب باقیمانده در کیک فیلتر از آن خارج میشود.

فیلترپرسهای صفا با طراحیهای کاملاً اتوماتیک، برای دورههای سریع و با ظرفیت بالا در دسترس هستند. این دستگاهها با استفاده از فناوری خشککردن کیک فیلتر، باعث اخراج آب منفذ شده در آنها میشوند.

فیلتراسیون کنسانتره سنگ آهن

در دستهبندیهای مختلف، ما با انواع کنسانترههای سنگ آهن مانند مگنتیت، هماتیت، لیمونیت و سایرها سروکار داریم. این مطالعه موردی به فیلتراسیون کنسانتره سنگ آهن مگنتیت اختصاص دارد. دوغاب حاصل از جداسازی مغناطیسی و مراحل غلیظ شدن، کنسانتره سنگ آهن را تشکیل میدهد. این کنسانتره سپس به فرآیند فیلتراسیون و آبگیری میگذرد که توسط فناوری فیلترپرس غشایی انجام میشود. در نهایت، کنسانتره سنگ آهن خشک با حداقل رطوبت باقیمانده، که برای مراحل بعدی کارخانه سنگ آهن مناسب است، به دست میآید و به آنجا ارسال میشود.

مهندسی فرآیند

آزمایشهای متعددی بر روی نمونههای کنسانتره سنگ آهن با تغییرات مختلف انجام شد تا پارامترهای بهینهی فرآیند تعیین شوند. این پارامترها شامل:

تغذیه

فشاردهنده

ضخامت محفظه

تنظیمات فیلترپرس

فشار و زمان دمای کیک

با توجه به نتایج آزمایشها، ابعاد فیلترپرس و تجهیزات جانبی متناسب با آنها تعیین میشوند. با اینکه اندازهگیری و فیلترپرسها با پارامترهای مختلف متناسب هستند، تجربیات از آزمایشها نشان میدهند که انتخاب پارامترهای مناسب و ایجاد یک فرآیند بهینه، به عملکرد بهتر و کارآمدتر این فرآیند کمک میکند.

جهت استعلام قیمت فیلترپرس با کارشناسان پلی آب صفا تماس بگیرید